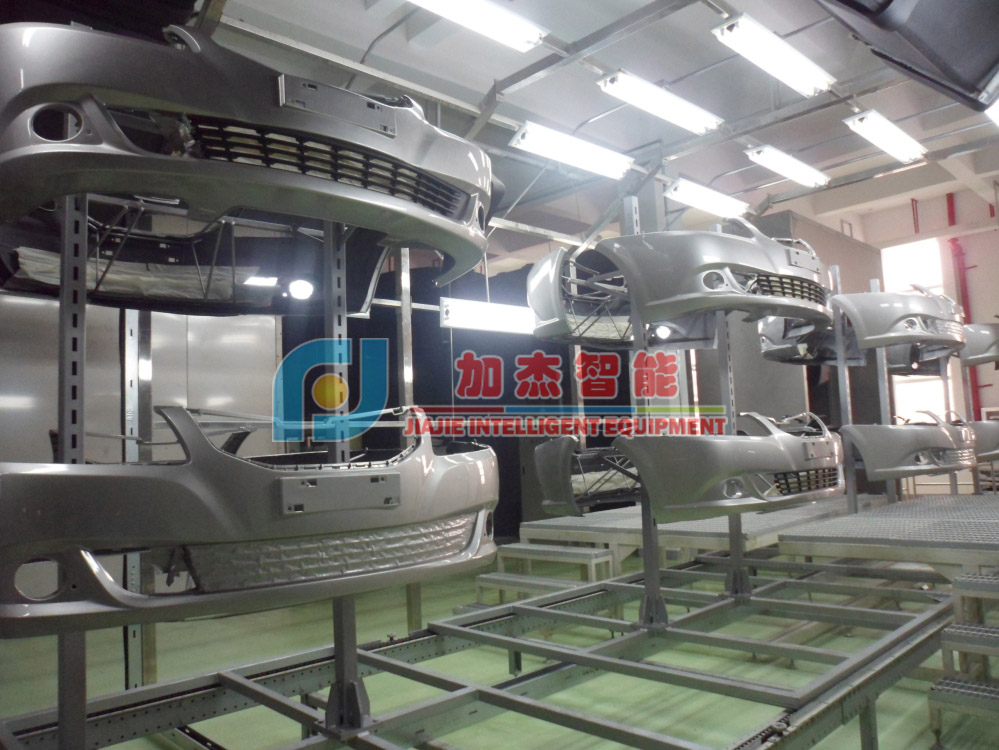

轎車保險杠是轎車重要的外部裝飾件,随着轎車塗裝要求的不斷提高,保險杠的塗裝也越來越受到各專業廠的重視。轎車保險杠主要采用塑料材質,塗料在其表面難于附着,另外塑料件的熱變形溫度低等,一般生産中選用的塗料的烘幹溫度低于金屬件所用塗料的烘幹溫度,因此塑料件塗裝和金屬件塗裝在工藝和塗裝材料等方面有很大不同,保險杠塗裝一般不和車身塗裝混線生産。目前國内部分大型汽車制造廠已将保險杠的注塑和塗裝作爲整車生産的一個重要部分,在規劃新工廠時建設保險杠的注塑和塗裝車間,如日本豐田在國内建設的工廠中就建有樹脂車間(即保險杠等塑料件的注塑和塗裝車間)。國内有些汽車制造廠的保險杠由大型專業塑料件加工廠提供,國内大型汽車塑料件生産廠有江陰模塑和上海延鋒偉士通等。

國内多條保險杠塗裝線的設計吸收了日韓、歐美等的經驗技術,這些塗裝生産線在工藝、設備布置、機械化形式上有很多不同的地方。爲降低塑料保險杠的加工成本并提高其塗裝質量,人們在塗裝材料、塗裝工藝和塗裝設備等方面進行了大量研究,取得了一定成果,因此塗裝線設計最近幾年發生了較大變化。

1塗裝線的總體布置

大型塗裝線的整體布置趨向于區域化和立體化。應盡量将同種或同類設備和工序布置在同一個區域,以便于生産的組織和管理。一層主要布置上下件工位(包括緩存區)、前處理、打磨、檢查、修飾及輔助設備;二層主要布置噴漆室、空調平台區域;三層布置烘幹室。這種立體化、設備分區的布置方式更有利于提高噴塗潔淨區的潔淨度,這對提高産品件一次下線合格率有很大幫助。整個塗裝車間爲全封閉廠房,人工在上、下件時都站在生産線的單側操作,高端保險杠塗裝采用自動噴塗形式,噴漆室廢氣采用集中高空排放或廢氣集中焚燒後排放,供漆系統采用集中供漆與線邊小系統供漆相結合的模式。

2塗裝材料

塑料保險杠耐熱性較差,高溫時易變形,因此保險杠塗裝一般不能選擇烘幹溫度過高的塗料,現國内使用的塗料烘幹溫度大緻爲80±5℃和120±5℃。保險杠塗層爲複合塗層即底漆+色漆+清漆,底漆有雙組分和單組分兩種,色漆多采用單組分油漆,清漆多采用雙組分油漆。雙組分底漆烘烤後具有較好的遮蓋力,并且可對表面顆粒等油漆缺陷進行打磨處理,特别适用于塑件本身外觀較差的情況,但雙組分底漆濕膜狀态下的導電性一般比較差,如底漆不進行烘幹就噴塗色漆會影響色漆的附着力。雙組分清漆施工範圍寬,同單組分清漆相比,具有污染少、調整容易的優點。采用雙組分底漆和清漆體系的塗裝存在設備投資大、油漆輸送管路保養複雜等缺點,但油漆本身容易調整,且易于獲得良好的漆膜表面狀态。

3塗裝工藝

3.1塗裝線的主要工藝形式

塑料保險杠常用的塗裝工藝流程有以下幾種:

三噴兩烘(3C2B)工藝:上件→前處理→水分烘幹→強冷→火焰處理→上遮蔽→除靜電→噴底漆→流平→底漆烘幹→強冷→底漆檢查/打磨→除靜電→噴色漆→流平→噴清漆→流平→烘幹→強冷→檢查修飾→下件→不合格品返修;

三噴一烘(3C1B)上件→前處理→水分烘幹→強冷→火焰處理→上遮蔽→除靜電→噴底漆→流平→噴色漆→流平→噴清漆→流平→烘幹→強冷→檢查修飾→下件→不合格品返修;

3C1B工藝可節省設備的一次性投資及後期的設備運行成本,國内已有産能較大的塑料保險杠塗裝線采用此工藝形式,并已投入批量生産,運行情況比較穩定。

3.2前處理

塑料保險杠塗裝前的前處理主要是去除工件表面的灰塵、油污和殘留的脫模劑等,同時對表面進行活化處理。前處理不好容易造成漆膜的附着力不良、縮孔和顆粒等缺陷。前處理有兩種形式,一種是自動噴淋,一種是人工擦拭。自動噴淋是将工件挂在輸送設備上經過前處理噴淋線,主要工序爲:預脫脂→脫脂→水洗1→水洗2→新鮮DI水洗→吹水→水分烘幹→強冷;人工擦拭主要是人工用溶劑擦拭整個工件表面,可減少設備的一次性投資及其運行成本。國内大批量的塑料保險杠塗裝線多采用自動噴淋,小批量保險杠塗裝及小件塗裝多采用手工擦拭方式。

3.3火焰處理

火焰處理可進一步活化工件表面。由機器人向工件表面噴射火焰,在火焰處理工序後設置了手工和自動除靜電工序,以增強工件與塗膜的結合力。

3.4上遮蔽

上遮蔽主要是對工件表面某些不需要噴塗區域進行遮蔽處理,一般線上遮蔽較困難,多采用線外遮蔽。

3.5噴漆

工件噴塗多采用機器人自動噴塗與人工噴塗相結合的方式,先是自動噴塗,然後是人工檢查補噴。有的生産線調試完成進入批量生産時已經可以完全自動化噴塗,自動塗裝主要采用機器人噴塗,一般底漆多采用空氣噴槍,色漆2個工作站一般采用旋杯工作站+噴槍工作站,清漆2個工作站一般采用噴槍+旋杯工作站。

4塗裝設備

塑料保險杠塗裝線的設備主要有機械化輸送設備、前處理設備、火焰處理設備、噴漆室設備、烘幹爐和人工工作區設備等。

4.1機械化輸送設備

塑料保險杠噴塗線機械化輸送設備的形式較多,有普通懸挂輸送鏈、反向積放鏈和滑橇輸送、摩擦輸送形式等。滑橇輸送形式布置靈活多變,國内近幾年建成的生産線很多都采用了滑橇輸送,日系保險杠塗裝線主要采用反向積放鏈和摩擦輸送方式。考慮到前處理工藝輸送系統的部分設備有防水性和抗腐性的要求以及烘幹工序的溫度影響,一般前處理、烘幹工序中滑橇輸送系統的驅動裝置采用外置式。

4.2前處理設備

前處理設備主要有非标設備、循環系統和排風系統等。塑料保險杠的脫脂液是偏酸性(pH值一般在6.4左右)的,不同于車身的脫脂液,所以前處理設備要考慮耐酸性,建議前處理封閉室體、槽體采用不鏽鋼材料。前處理設備室體頂部裝有排風機,以避免氣體向室體外擴散,建議前處理室體一側設檢修平台、室體設檢修門、檢修門加裝懸臂式探照燈,便于有關人員進行設備維修及維護。

4.3噴漆室

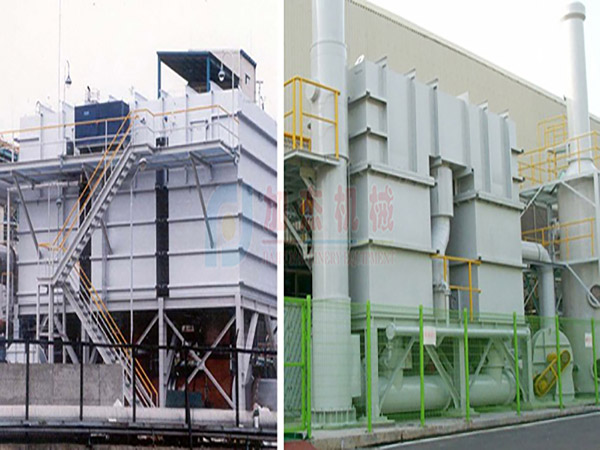

國内現有塗裝生産線的噴漆室有文氏噴漆室、水旋噴漆室和水簾式噴漆室等,現多采用文氏噴漆室。噴漆室送、排風系統有全新風方式和自循環風方式兩種。全新風方式是噴漆室送風空調機組從室體外取風後,經過空調機組多級處理後送入噴漆室,風經過噴漆室利用後通過噴漆室排風風機全部排入大氣;自循環風方式是噴漆室内的風循環利用(即風通過送風空調進入噴漆室,然後再經過循環風處理設備返回到送風空調再利用),噴漆室風不是全部排放,隻進行部分排放及部分補充。補風與排風的風量多少要根據噴漆室的風量平衡、噴漆室中廢氣爆炸極限濃度和油漆性能要求進行計算,有的生産線的風量補充量設計爲總循環風量的10%、30%等。噴漆室排風和補風的風量不宜過低,過低會導緻循環風中有機溶劑含量過高,易造成

漆膜表面失光,且噴塗施工參數的調控較困難。采用循環風的噴漆室的廢氣濃度較高(超過國家環保标準要求),需将廢氣焚燒後排放到大氣中(經焚燒處理後的廢氣可以滿足國家的環保要求)。噴漆室的溫度一般要求控制在23℃左右,冬季要進行換熱、夏季要進行制冷,采用全新風形式的塗裝生産線的能耗較大。采用循環風空調方式可以減少生産線能耗(綜合能耗可降低30%以上,相關設備的裝機功率能減少40%)、節約運行成本。噴漆室采用循環風方式送風,相應配合的噴塗形式要采用自動噴塗,因爲循環風空氣中有害氣體含量較高,不适合人工操作,如人工噴塗要穿戴有防毒功能的服裝和面具。

4.4烘幹爐

烘幹爐的形式主要有直通式、橋式和П型3種。日系塗裝生産線機械化輸送多采用反向積放鏈形式,烘幹爐爲橋式烘幹爐;歐美體系采用輕型滑橇輸送系統,烘幹爐爲П型烘幹爐。烘幹爐多采用雙行程烘幹爐,可減少烘幹室散熱面積,降低能耗。

4.5供漆系統

供漆系統有兩種,一種是集中供漆系統,即所有的油漆都集中在特定的區域内進行調配,集中供漆系統要盡量布置在距離3個噴漆室近的地方,減少因供漆管路過長造成的壓力損失和溫度損失,并避免管路清洗困難等;另一種是線邊系統,即輸調漆設備放置在噴塗室附近。線邊系統使用的供漆罐容積相對集中供漆要小很多,因此線邊系統也被稱爲小系統。小系統的優勢是能夠滿足較小油漆投料情況下的噴塗生産,用于不經常生産的色漆、新顔色試制和臨時調整色的塗裝;集中供漆系統用于底漆、清漆和幾種量大的色漆。

轎車塑料保險杠的塗裝線工藝設計

客戶服務熱線

客戶服務熱線