整機塗裝生産線由原機械工業*設計研究院設計,在設計時采用了當時國内的先進成熟工藝術,并提高了塗裝生産線機械化、自動化水平,以改善工作環境,減輕工人勞動強度;同時還認真貫徹執行了國家有關法規、規範和标準,努力做好環境保護和職業安全衛生工作。

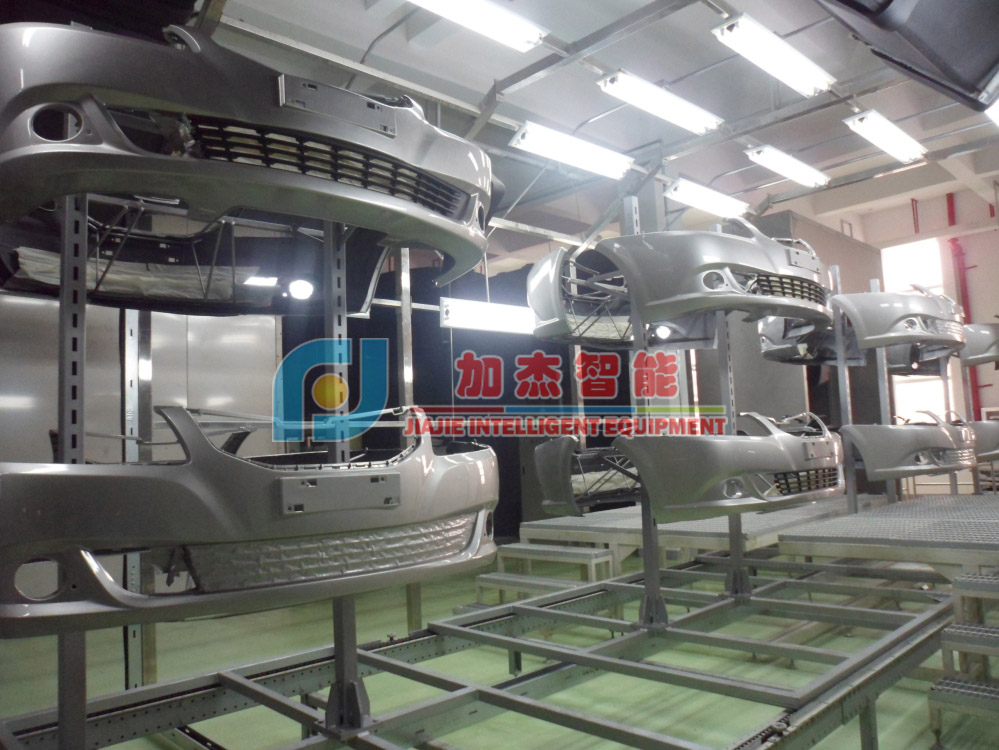

整個生産線由上線、烘幹、屏蔽、噴漆、流平、烘幹、下線等7個工位組成,除上、下線外的5個工位由連成一體的水迹烘幹室、屏蔽室、水旋噴漆室、流平室和烘幹室組成一條封閉的生産線,與車間隔開,保證了整個油漆作業區的相對潔淨。另外,在車間一端建一整機清洗工段,對整機進行二次清洗。整機輸送采用雙闆地面鏈運輸,提高機械化水平。

工藝流程:水槍除油清洗--上線--熱風烘幹--屏蔽--噴面漆--流平--烘幹--拆屏蔽物--下線。

每個工位的操作時間爲45min,流水線的節拍時間可以根據實際使用做适度的調整。

油漆品種采用小松黃丙烯酸聚氨脂磁漆,噴槍采用靜電混氣噴槍。

塗裝生産線在隻安排單位生産時可以達到年産2000台裝載機的能力,塗裝車間設計人員總數爲24人,其中生産工作16人,平均每一生産工人年産量爲142台裝載機。

二、問題的提出

進入2003年後,由于國家加大基礎設施方面的投入,使裝載機行業進入産銷兩旺的大好局面,幾個主要裝載機生産企業均創紀錄地達到了各自的最高産量。同時各生産廠家均在外觀質量上進行了改進,油漆方面主要是對裝載機進行了套色作業,即将裝載機的外觀顔色分成兩部分,改變了裝載機長期以來的單一顔色。

随着裝載機産量的提高,以及外觀油漆套色作業的大量使用,整機塗裝線在使用過程中就出現了幾個問題:

(1)套色作業使得裝載機外表面的噴漆時間縮短(一次噴漆面積減少了),而屏蔽時間非但沒有縮短,還有加長的趨勢,使得整個流水線的節拍發生了變化,在産量低的時候還影響不大,隻不過一些工位增加了等待時間,産量增大後就需要将部分屏蔽工作放在線下進行。

(2)由于整個生産線的節拍縮短,而水迹烘幹室有一個升溫的過程,這樣一來溫度剛升到有時甚至還沒有升到規定溫度就需要轉到下一工位,根本就不能發揮作用,而水迹烘幹室是通過式的,打開門後溫度立即下降到環境溫度。

(3)烘幹室也存在和水迹烘幹室一樣的問題,不能充分發揮烘幹作用。

(4)各室體的大門采用氣動門,開關的時間較長,完全打開或完全關閉約3-5min,在整個節拍較長(45min)時還不覺得,在節拍縮短後就顯得有點過長了。

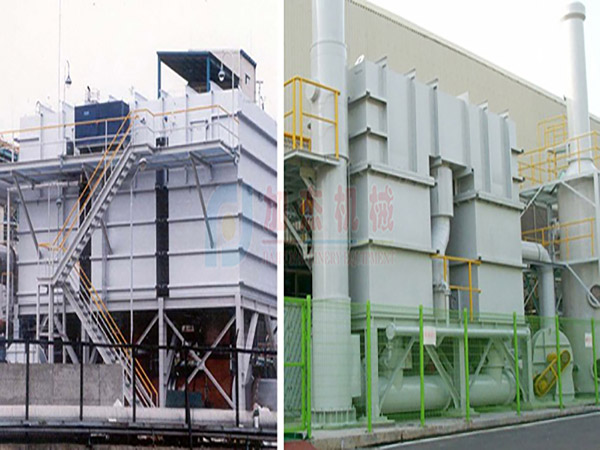

(5)廢氣處理裝置的利用率太低,噴漆室内的廢氣由于經過與水充分混合,而且空氣量大,因此排放到大氣中的有機溶劑含量可以達到排放标準。烘幹室是采用熱風循環,小部分廢氣排放,這小部分廢氣有可能超标,故大部分生産線都增加了活性碳吸附裝置。

三、改進建議

采用目前這種間歇通過式生産線是無法完全解決上述問題的。要想完全解決上述問題,隻有從根本上改變生産線的型式,要麽像汽車生産廠那樣采用通過式生産線,進行連續作業,各個室體都比較長,整條生産線不設門,烘幹室設預烘和強冷區,利用風簾攔截熱量,要麽采用各室體并列布置,一個噴漆室配2-3個烘幹室,裝載機噴漆後立即進入烘幹室,在升溫的過程中流平、烘幹,一些大型客車生産廠均采用這種方式。

四、實際操作

随着裝載機産量的日益擴大,我公司采取的措施如下:

1)裝載機清洗除油後,采取自然涼幹的方式,注意保持均衡生産,若天氣不好時,就利用晚上的時間進行烘幹。

(2)生産線作業時,水迹烘幹室不工作,将屏蔽的大部分工作都放在線下進行。

(3)噴漆時所有室體的門都不關,以節省時間。這樣一來容易造成漆霧飛散到噴漆室旁的屏蔽室和流平室。

(4)新建一個720m2的停機棚用于停放噴好漆的裝載機,并在此進行補漆和裝潢作業;氣溫低時,就利用晚上的時間進行烘幹。

(5)用白鐵皮制作一些屏蔽玻璃的擋闆,節約屏蔽玻璃的時間。

通過以上措施,保證了公司油漆車間在不上晚班的情況下,日産15-20台裝載機。當然,以上措施對生産線有點傷害,是不得已而爲之。爲了改善冬季的烘幹問題,公司拟新建一個烘幹室,用于整機油漆的烘幹,并準備将水迹烘幹室挪至線下,以發揮其作用。

客戶服務熱線

客戶服務熱線